联系热线

在现代工业领域,氧化铝粉作为关键原材料,其储存与管理直接影响生产线的连续性和产品质量。氧化铝粉仓料位管理系统的出现,为企业提供了科学、准确的物料管理解决方案,助力企业实现智能化转型。

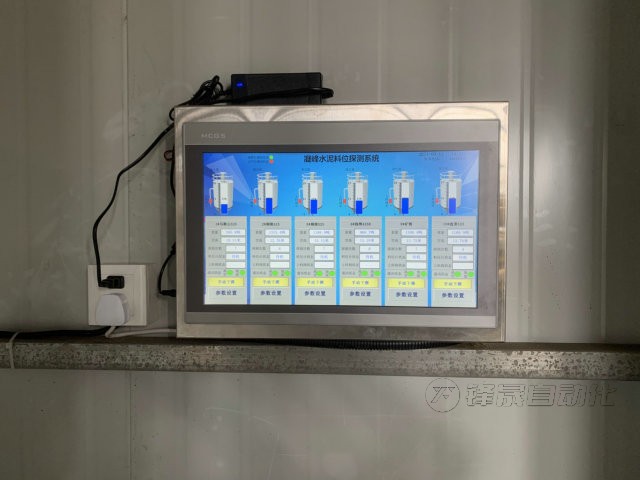

一、系统概述

氧化铝粉仓料位管理系统集成了高空料位仪、物理接触式测量、中控显示屏、实时数据显示以及地面显示终端与安全上料阀的智能化组合。其中,高空料位仪采用物理测量原理,确保在粉尘环境中也能实现准确测量,避免了传统雷达或超声波技术因粉尘影响导致的测量误差。

二、核心组件与功能

高空料位仪:采用物理测量原理,如重锤式、激光测距等,能够准确测量料仓内物料的高度,误差率低至厘米级。

物理接触式测量:作为辅助测量手段,通过直接接触物料表面的传感器,提供更为直观的物料高度信息,确保数据的双重验证。

中控显示屏:作为系统的控制中心,中控显示屏能够实时显示料仓状态,包括物料高度、温度(如适用)、湿度(如适用)等关键参数,为管理者提供全面、直观的信息。

实时数据显示:系统支持实时数据传输与显示,确保管理者能够随时掌握料仓的新动态,及时做出决策。

地面显示终端与安全上料阀:地面显示终端不仅提供料仓状态的直观展示,还与安全上料阀相结合,实现刷卡上料功能,确保物料管理的安全性和规范性。

三、用户案例

某大型铝制品生产企业,在引入氧化铝粉仓料位管理系统前,经常因物料管理不善导致生产延误和物料浪费。一次,由于未能及时发现料仓物料不足,生产线被迫停工数小时,造成巨大损失。自安装该系统后,企业能够实时掌握料仓状态,提前规划物料采购和运输。同时,系统还帮助企业优化了库存管理策略,减少了物料浪费。据统计,该系统使企业的生产效率提高了约25%,物料浪费减少了约35%。

四、系统优势

准确测量:高空料位仪与物理接触式测量的双重保障,确保物料高度的准确测量,避免生产延误和物料浪费。

智能预警:当物料水平接近预设的安全阈值时,系统会自动触发预警,提醒企业及时采取措施,确保生产线的连续运行。

智能管理:中控显示屏与实时数据显示功能,使管理者能够随时掌握料仓状态,优化库存管理策略,提高生产效率。

安全规范:地面显示终端与安全上料阀的结合,实现了物料管理的规范化和安全性,避免了因操作不当导致的生产事故。

氧化铝粉仓料位管理系统的应用,不仅提高了企业的生产效率,降低了生产成本,还增强了市场竞争力。随着技术的不断进步和应用的深入,这一系统将在更多领域发挥重要作用,助力企业实现智能化转型和可持续发展。